การแนะนำ

เนื่องจากตัวถังเป็นตัวขนส่งชิ้นส่วนอื่นๆ ของยานพาหนะ เทคโนโลยีการผลิตจึงกำหนดคุณภาพการผลิตโดยรวมของรถยนต์ได้โดยตรงการเชื่อมถือเป็นกระบวนการผลิตที่สำคัญในกระบวนการผลิตตัวถังรถยนต์ปัจจุบันเทคโนโลยีการเชื่อมที่ใช้สำหรับการเชื่อมตัวถังรถยนต์ส่วนใหญ่ได้แก่ การเชื่อมจุดต้านทาน การเชื่อม MIG การเชื่อม MAG และการเชื่อมด้วยเลเซอร์

เทคโนโลยีการเชื่อมด้วยเลเซอร์เป็นเทคโนโลยีการเชื่อมบูรณาการระบบออปโตเครื่องกลขั้นสูง เมื่อเทียบกับเทคโนโลยีการเชื่อมตัวถังรถยนต์แบบดั้งเดิม มีข้อดีคือมีความหนาแน่นของพลังงานสูง ความเร็วในการเชื่อมที่รวดเร็ว ความเค้นและการเสียรูปในการเชื่อมเล็กน้อย และความยืดหยุ่นที่ดี

โครงสร้างของตัวถังรถยนต์มีความซับซ้อน และส่วนประกอบส่วนใหญ่เป็นผนังบางและโค้งการเชื่อมตัวถังรถยนต์ต้องเผชิญกับปัญหาบางประการ เช่น การเปลี่ยนแปลงของวัสดุตัวถัง ความหนาของชิ้นส่วนที่แตกต่างกัน วิถีการเชื่อมที่หลากหลาย และรูปแบบรอยต่อนอกจากนี้การเชื่อมตัวถังรถยนต์ยังมีข้อกำหนดสูงในด้านคุณภาพการเชื่อมและประสิทธิภาพการเชื่อม

ขึ้นอยู่กับพารามิเตอร์กระบวนการเชื่อมที่เหมาะสม การเชื่อมด้วยเลเซอร์สามารถรับประกันความแข็งแรงเมื่อยล้าสูงและความทนทานต่อแรงกระแทกของส่วนประกอบสำคัญของตัวถังรถ เพื่อให้มั่นใจในคุณภาพการเชื่อมและอายุการใช้งานของตัวถังรถเทคโนโลยีการเชื่อมด้วยเลเซอร์สามารถปรับให้เข้ากับรูปแบบข้อต่อที่แตกต่างกัน ความหนาที่แตกต่างกัน และประเภทวัสดุที่แตกต่างกันในการเชื่อมชิ้นส่วนตัวถังรถยนต์ เพื่อตอบสนองความต้องการที่ยืดหยุ่นของการผลิตตัวถังรถยนต์ดังนั้นเทคโนโลยีการเชื่อมด้วยเลเซอร์จึงเป็นวิธีการทางเทคนิคที่สำคัญในการพัฒนาอุตสาหกรรมยานยนต์ให้มีคุณภาพสูง

เทคโนโลยีการเชื่อมด้วยเลเซอร์ของตัวถังรถยนต์

เทคโนโลยีการเชื่อมด้วยเลเซอร์เจาะลึกของตัวถังรถยนต์

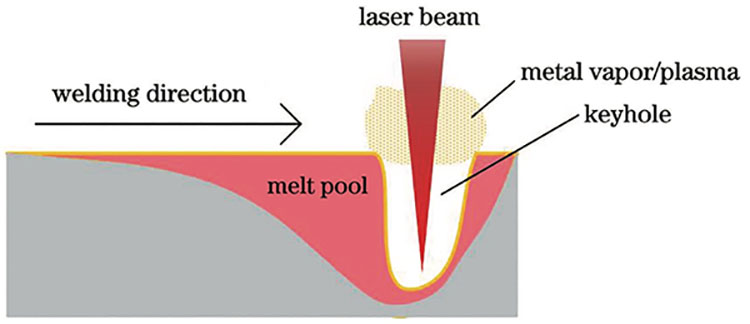

หลักการของกระบวนการเชื่อมด้วยเลเซอร์เจาะลึก (รูปที่ 1) มีดังนี้: เมื่อความหนาแน่นของพลังงานเลเซอร์ถึงระดับหนึ่ง พื้นผิวของวัสดุจะระเหยกลายเป็นรูกุญแจเมื่อความดันไอของโลหะในรูถึงสมดุลแบบไดนามิกกับความดันสถิตและแรงตึงผิวของของเหลวโดยรอบ เลเซอร์สามารถฉายรังสีไปที่ด้านล่างของรูผ่านรูกุญแจ และด้วยการเคลื่อนที่ของลำแสงเลเซอร์ อย่างต่อเนื่อง รอยเชื่อมเกิดขึ้นในระหว่างกระบวนการเชื่อมด้วยเลเซอร์เจาะลึก ไม่จำเป็นต้องเพิ่มฟลักซ์หรือฟิลเลอร์เสริม และสามารถเชื่อมวัสดุของชิ้นงานเข้าด้วยกันได้

รูปที่.1 แผนผังของกระบวนการเชื่อมด้วยเลเซอร์เจาะลึก

การเชื่อมที่ได้จากการเชื่อมแบบเจาะลึกด้วยเลเซอร์โดยทั่วไปจะเรียบและตรง และการเสียรูปมีขนาดเล็กซึ่งเอื้อต่อการปรับปรุงความแม่นยำในการผลิตของตัวถังรถยนต์ความต้านทานแรงดึงสูงของการเชื่อมทำให้มั่นใจในคุณภาพการเชื่อมของตัวถังรถยนต์ความเร็วในการเชื่อมรวดเร็วซึ่งเอื้อต่อการปรับปรุงประสิทธิภาพการผลิตการเชื่อม

ในกระบวนการเชื่อมตัวรถยนต์ การใช้กระบวนการเชื่อมแบบเจาะลึกด้วยเลเซอร์สามารถลดจำนวนชิ้นส่วน แม่พิมพ์ และเครื่องมือเชื่อมได้อย่างมาก ซึ่งจะช่วยลดน้ำหนักตัวและต้นทุนการผลิตได้อย่างไรก็ตาม กระบวนการเชื่อมด้วยเลเซอร์เจาะลึกมีความทนทานต่ำสำหรับช่องว่างการประกอบของชิ้นส่วนที่เชื่อม และจำเป็นต้องควบคุมช่องว่างการประกอบระหว่าง 0.05 ถึง 2 มม.หากช่องว่างในการประกอบใหญ่เกินไป จะเกิดข้อบกพร่องในการเชื่อม เช่น รูพรุน

การวิจัยในปัจจุบันแสดงให้เห็นว่าการเชื่อมที่มีการขึ้นรูปพื้นผิวที่ดี ข้อบกพร่องภายในน้อยกว่า และคุณสมบัติทางกลที่ดีเยี่ยมสามารถได้รับโดยการปรับพารามิเตอร์กระบวนการของการเชื่อมแบบเจาะลึกด้วยเลเซอร์ในการเชื่อมวัสดุชนิดเดียวกันของตัวถังรถยนต์คุณสมบัติทางกลที่ดีเยี่ยมของการเชื่อมสามารถตอบสนองความต้องการของส่วนประกอบการเชื่อมของตัวถังรถยนต์ได้อย่างไรก็ตาม ในการเชื่อมตัวถังรถยนต์ เทคโนโลยีการเชื่อมด้วยเลเซอร์เจาะลึกโลหะที่แตกต่างกันซึ่งแสดงโดยโลหะผสมอะลูมิเนียมและเหล็กกล้ายังไม่สุกเต็มที่แม้ว่าตะเข็บการเชื่อมที่มีประสิทธิภาพดีเยี่ยมสามารถหาได้จากการเพิ่มชั้นทรานซิชัน กลไกอิทธิพลของวัสดุชั้นทรานซิชันต่างๆ บนชั้น IMC และกลไกการออกฤทธิ์ต่อโครงสร้างจุลภาคของรอยเชื่อมยังไม่ชัดเจน และจำเป็นต้องมีการวิจัยเพิ่มเติม

กระบวนการเชื่อมเติมลวดเลเซอร์ตัวถังรถยนต์

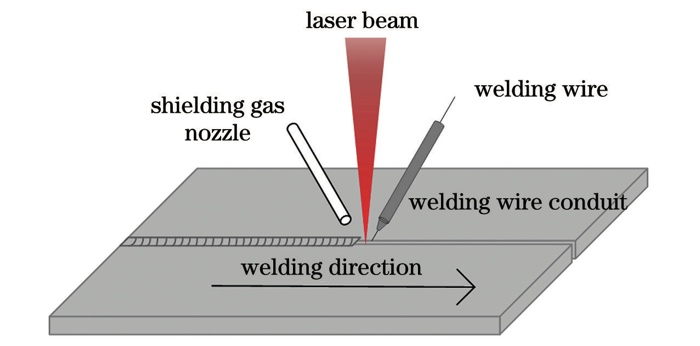

หลักการของกระบวนการเชื่อมลวดเติมด้วยเลเซอร์มีดังนี้: รอยเชื่อมจะเกิดขึ้นโดยการเติมลวดเชื่อมเฉพาะในแนวเชื่อมล่วงหน้าหรือป้อนลวดเชื่อมพร้อมกันในระหว่างกระบวนการเชื่อมด้วยเลเซอร์ซึ่งเทียบเท่ากับการป้อนวัสดุลวดเชื่อมที่เป็นเนื้อเดียวกันโดยประมาณลงในสระเชื่อมระหว่างการเชื่อมแบบเจาะลึกด้วยเลเซอร์แผนผังของกระบวนการเชื่อมลวดด้วยเลเซอร์ฟิลเลอร์แสดงในรูปที่ 2

รูปที่.2 แผนผังของกระบวนการเชื่อมเติมลวดเลเซอร์

เมื่อเทียบกับการเชื่อมแบบเจาะลึกด้วยเลเซอร์ การเชื่อมด้วยลวดเลเซอร์มีข้อดีสองประการในการเชื่อมตัวถังรถยนต์: ประการแรก มันสามารถปรับปรุงความทนทานของช่องว่างการประกอบระหว่างชิ้นส่วนตัวถังรถยนต์ที่จะเชื่อมได้อย่างมาก และแก้ปัญหาที่การเชื่อมด้วยเลเซอร์เจาะลึก ต้องมีระยะห่างของร่องมากเกินไปประการที่สอง การกระจายเนื้อเยื่อของพื้นที่การเชื่อมสามารถปรับปรุงได้โดยใช้ลวดเชื่อมที่มีส่วนประกอบต่างกัน จากนั้นจึงสามารถควบคุมประสิทธิภาพการเชื่อมได้

ในกระบวนการผลิตตัวถังรถยนต์ กระบวนการเชื่อมเติมลวดเลเซอร์ส่วนใหญ่จะใช้สำหรับการเชื่อมโลหะผสมอลูมิเนียมและชิ้นส่วนเหล็กของร่างกายโดยเฉพาะอย่างยิ่งในกระบวนการเชื่อมชิ้นส่วนโลหะผสมอลูมิเนียมของตัวถังรถยนต์ แรงตึงผิวของสระหลอมเหลวมีขนาดเล็ก ซึ่งง่ายต่อการนำไปสู่การพังทลายของสระหลอมเหลว และกระบวนการเชื่อมเติมด้วยลวดเลเซอร์สามารถแก้ปัญหาการยุบตัวของสระหลอมเหลวได้ดีขึ้น โดยการหลอมลวดเชื่อม

เทคโนโลยีการเชื่อมด้วยเลเซอร์ของตัวถังรถยนต์

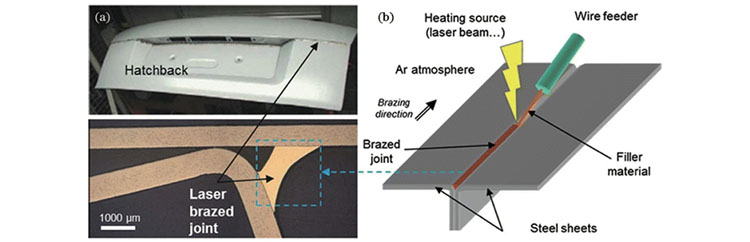

หลักการของกระบวนการประสานด้วยเลเซอร์มีดังนี้: เลเซอร์ถูกใช้เป็นแหล่งความร้อน, ลำแสงเลเซอร์จะส่องสว่างไปที่พื้นผิวของลวดเชื่อมหลังจากถูกโฟกัส, ลวดเชื่อมถูกหลอม, ลวดที่หลอมละลายจะหยดลงและถูกเติมระหว่าง ชิ้นส่วนที่จะเชื่อม และผลกระทบทางโลหะวิทยา เช่น การหลอมละลายและการแพร่กระจายเกิดขึ้นระหว่างโลหะตัวเติมและชิ้นงาน เพื่อให้ชิ้นงานเชื่อมต่อกันต่างจากกระบวนการเชื่อมเติมลวดด้วยเลเซอร์ กระบวนการบัดกรีด้วยเลเซอร์เพียงละลายลวดและไม่ละลายชิ้นงานที่จะเชื่อมการบัดกรีด้วยเลเซอร์มีเสถียรภาพในการเชื่อมที่ดี แต่ความต้านทานแรงดึงของการเชื่อมต่ำรูปที่.รูปที่ 3 แสดงการใช้กระบวนการบัดกรีด้วยเลเซอร์ในการเชื่อมฝากระโปรงท้ายรถยนต์

รูปที่.3 การใช้เลเซอร์ประสานในรถยนต์: (a) การเชื่อมด้วยเลเซอร์ที่ฝากระโปรงหลัง;(b) แผนผังของการบัดกรีแข็งด้วยเลเซอร์

ในกระบวนการเชื่อมตัวถังรถยนต์ กระบวนการบัดกรีด้วยเลเซอร์ส่วนใหญ่จะเชื่อมส่วนต่างๆ ของร่างกายที่ต้องการความแข็งแรงของข้อต่อต่ำ เช่น การเชื่อมระหว่างฝาครอบด้านบนกับผนังด้านข้างของตัวถัง การเชื่อมระหว่างส่วนบนและส่วนล่างของลำตัว ฝาครอบ ฯลฯ โฟล์คสวาเก้น Audi และฝาครอบด้านบนรุ่นระดับไฮเอนด์อื่น ๆ กำลังใช้กระบวนการประสานด้วยเลเซอร์

ข้อบกพร่องหลักในตะเข็บการเชื่อมประสานด้วยเลเซอร์ของตัวถังรถยนต์ ได้แก่ การกัดที่ขอบ ความพรุน การเสียรูปของการเชื่อม ฯลฯ สามารถแก้ไขข้อบกพร่องได้อย่างชัดเจนโดยการปรับพารามิเตอร์กระบวนการ และใช้กระบวนการประสานด้วยเลเซอร์แบบหลายโฟกัส

เทคโนโลยีการเชื่อมด้วยเลเซอร์อาร์คคอมโพสิตของตัวถังรถยนต์

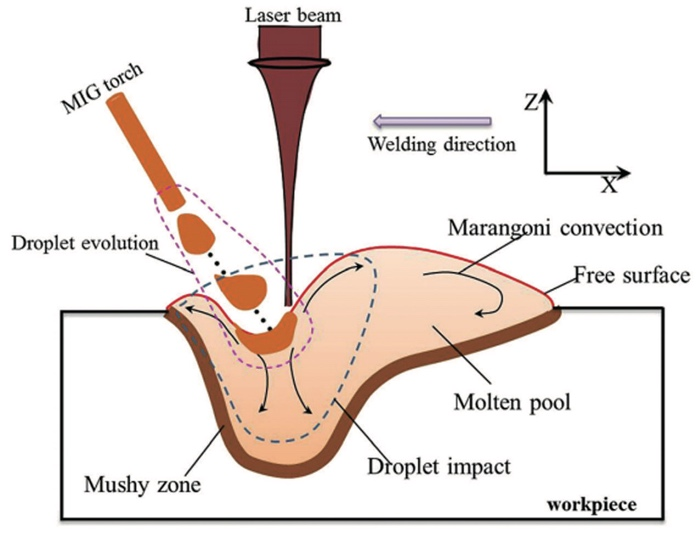

หลักการของกระบวนการเชื่อมคอมโพสิตด้วยเลเซอร์อาร์คมีดังนี้: การใช้แหล่งความร้อนสองแห่งคือเลเซอร์และอาร์คทำหน้าที่บนพื้นผิวของชิ้นงานที่จะเชื่อมพร้อมๆ กัน ชิ้นงานจะหลอมและแข็งตัวเป็นรอยเชื่อมรูปที่ 4 แสดงแผนผังของกระบวนการเชื่อมคอมโพสิตด้วยเลเซอร์อาร์ก

รูปที่.4 แผนผังของกระบวนการเชื่อมคอมโพสิตด้วยเลเซอร์อาร์ค

การเชื่อมคอมโพสิตด้วยเลเซอร์อาร์คมีข้อดีของทั้งการเชื่อมด้วยเลเซอร์และการเชื่อมอาร์ก: ประการแรก ภายใต้การกระทำของแหล่งความร้อนสองเท่า ความเร็วในการเชื่อมจะดีขึ้น การป้อนความร้อนมีขนาดเล็ก การเสียรูปของการเชื่อมมีขนาดเล็ก และลักษณะของการเชื่อมด้วยเลเซอร์ ได้รับการบำรุงรักษา;ประการที่สอง มีความสามารถในการเชื่อมโยงที่ดีขึ้นและมีความทนทานต่อช่องว่างในการประกอบมากขึ้นประการที่สาม อัตราการแข็งตัวของสระหลอมเหลวช้า ซึ่งเอื้อต่อการขจัดข้อบกพร่องในการเชื่อม เช่น รูพรุนและรอยแตก และปรับปรุงโครงสร้างและประสิทธิภาพของโซนที่ได้รับผลกระทบจากความร้อนประการที่สี่ เนื่องจากผลของส่วนโค้ง จึงสามารถเชื่อมวัสดุที่มีการสะท้อนแสงสูงและมีค่าการนำความร้อนสูง และช่วงของวัสดุการใช้งานก็กว้างขึ้น

ในกระบวนการผลิตตัวถังรถยนต์ กระบวนการเชื่อมคอมโพสิตด้วยเลเซอร์อาร์กส่วนใหญ่จะเชื่อมส่วนประกอบอลูมิเนียมอัลลอยด์ของตัวถังและโลหะที่ไม่เหมือนกันของอลูมิเนียมและเหล็ก และการเชื่อมจะดำเนินการสำหรับชิ้นส่วนที่มีช่องว่างในการประกอบขนาดใหญ่ เช่น การเชื่อมชิ้นส่วนของ ประตูรถเนื่องจากช่องว่างในการประกอบเอื้อต่อประสิทธิภาพของการเชื่อมสะพานของการเชื่อมคอมโพสิตด้วยเลเซอร์อาร์คนอกจากนี้ เทคโนโลยีการเชื่อมด้วยเลเซอร์-MIG arc ยังถูกนำไปใช้กับตำแหน่งลำแสงด้านบนด้านข้างของตัวถังรถ Audi

ในกระบวนการเชื่อมตัวถังรถยนต์ การเชื่อมคอมโพสิตด้วยเลเซอร์อาร์กมีข้อดีคือมีความทนทานต่อช่องว่างมากกว่าการเชื่อมด้วยเลเซอร์เดี่ยว แต่ตำแหน่งสัมพัทธ์ของเลเซอร์และอาร์ค พารามิเตอร์การเชื่อมด้วยเลเซอร์ พารามิเตอร์อาร์ค และปัจจัยอื่นๆ ควรได้รับการพิจารณาอย่างครอบคลุมพฤติกรรมการถ่ายเทความร้อนและมวลในการเชื่อมอาร์กด้วยเลเซอร์มีความซับซ้อน โดยเฉพาะกลไกการควบคุมพลังงาน และการควบคุมความหนาและโครงสร้าง IMC ในการเชื่อมวัสดุที่แตกต่างกันยังไม่ชัดเจน และจำเป็นต้องมีการวิจัยเพิ่มเติม

กระบวนการเชื่อมด้วยเลเซอร์ตัวถังรถยนต์อื่นๆ

การเชื่อมด้วยเลเซอร์เจาะลึก การเชื่อมด้วยลวดเลเซอร์ การประสานด้วยเลเซอร์ และการเชื่อมคอมโพสิตด้วยเลเซอร์อาร์ค และกระบวนการเชื่อมอื่นๆ เป็นทฤษฎีที่เป็นผู้ใหญ่มากขึ้นและมีการใช้งานจริงอย่างกว้างขวางด้วยการปรับปรุงข้อกำหนดของอุตสาหกรรมยานยนต์ในด้านประสิทธิภาพการเชื่อมตัวถัง และความต้องการการเชื่อมวัสดุที่แตกต่างกันที่เพิ่มขึ้นในการผลิตยานยนต์น้ำหนักเบา การเชื่อมจุดด้วยเลเซอร์ การเชื่อมแบบสวิงด้วยเลเซอร์ การเชื่อมด้วยลำแสงเลเซอร์หลายตัว และการเชื่อมการบินด้วยเลเซอร์ ได้รับความสนใจเป็นอย่างมาก ถึง.

กระบวนการเชื่อมจุดด้วยเลเซอร์

การเชื่อมด้วยเลเซอร์แบบจุดเป็นเทคโนโลยีการเชื่อมด้วยเลเซอร์ขั้นสูง ซึ่งมีข้อดีคือ ความเร็วในการเชื่อมที่รวดเร็วและความแม่นยำในการเชื่อมสูงหลักการพื้นฐานของการเชื่อมจุดด้วยเลเซอร์คือการเน้นลำแสงเลเซอร์ไปยังจุดใดจุดหนึ่งของชิ้นส่วนที่จะเชื่อม เพื่อให้โลหะที่จุดนั้นละลายทันที โดยการปรับความหนาแน่นของเลเซอร์เพื่อให้ได้การเชื่อมแบบการนำความร้อนหรือการเชื่อมฟิวชั่นแบบลึก เมื่อลำแสงเลเซอร์หยุดทำงาน การรีโฟลของโลหะเหลวจะแข็งตัวเป็นข้อต่อ

การเชื่อมจุดด้วยเลเซอร์มีสองรูปแบบหลัก: การเชื่อมจุดด้วยเลเซอร์แบบพัลซิ่ง และการเชื่อมจุดด้วยเลเซอร์อย่างต่อเนื่องพลังงานสูงสุดของลำแสงเลเซอร์ในการเชื่อมจุดด้วยเลเซอร์แบบพัลซ์นั้นสูง แต่เวลาในการดำเนินการนั้นสั้น โดยทั่วไปใช้สำหรับโลหะผสมแมกนีเซียม อลูมิเนียมอัลลอยด์ และการเชื่อมโลหะเบาอื่น ๆกำลังเฉลี่ยของลำแสงเลเซอร์ในการเชื่อมจุดด้วยเลเซอร์แบบต่อเนื่องอยู่ในระดับสูง ระยะเวลาในการทำงานของเลเซอร์ยาวนาน และมีการใช้กันอย่างแพร่หลายในการเชื่อมเหล็ก

ในแง่ของการเชื่อมตัวถังรถยนต์ เมื่อเทียบกับการเชื่อมจุดต้านทาน การเชื่อมจุดด้วยเลเซอร์มีข้อดีของการไม่สัมผัส วิถีการเชื่อมจุดสามารถออกแบบได้อย่างอิสระ ฯลฯ ซึ่งสามารถตอบสนองความต้องการของการเชื่อมคุณภาพสูงภายใต้ช่องว่างตักที่แตกต่างกันของ วัสดุตัวถังรถยนต์

กระบวนการเชื่อมสวิงด้วยเลเซอร์

การเชื่อมแบบสวิงด้วยเลเซอร์เป็นเทคโนโลยีการเชื่อมด้วยเลเซอร์แบบใหม่ที่นำเสนอในช่วงไม่กี่ปีที่ผ่านมา ซึ่งมีความกังวลอย่างกว้างขวางหลักการของเทคโนโลยีนี้คือ: ด้วยการรวมกลุ่มกัลวาโนมิเตอร์เข้ากับหัวเชื่อมด้วยเลเซอร์ ลำแสงเลเซอร์จะรวดเร็ว เป็นระเบียบ และอยู่ในช่วงที่เล็ก เพื่อให้บรรลุผลของลำแสงเลเซอร์ที่เคลื่อนที่ไปข้างหน้าขณะกวน

วิถีการสวิงหลักในกระบวนการเชื่อมสวิงด้วยเลเซอร์ ได้แก่ การสวิงตามขวาง การสวิงตามยาว การสวิงแบบวงกลม และการสวิงแบบไม่มีที่สิ้นสุดกระบวนการเชื่อมแบบสวิงด้วยเลเซอร์มีข้อได้เปรียบที่สำคัญในการเชื่อมตัวถังรถยนต์ภายใต้การกระทำของการสวิงลำแสงเลเซอร์ สถานะการไหลของสระหลอมเหลวจะเปลี่ยนไปอย่างมากดังนั้น กระบวนการนี้จึงไม่เพียงแต่สามารถกำจัดข้อบกพร่องที่ไม่ได้หลอมรวม ทำให้มีเกรนละเอียด และระงับความพรุนในการเชื่อมของวัสดุตัวถังรถยนต์ชนิดเดียวกันนอกจากนี้ยังสามารถปรับปรุงปัญหาต่างๆ เช่น การผสมวัสดุที่แตกต่างกันไม่เพียงพอ และคุณสมบัติทางกลของการเชื่อมที่ไม่ดีในการเชื่อมวัสดุที่ต่างกันของตัวถังรถยนต์

กระบวนการเชื่อมด้วยลำแสงเลเซอร์หลายตัว

ในปัจจุบัน เลเซอร์ไฟเบอร์ออปติกสามารถแบ่งออกเป็นลำแสงเลเซอร์หลายลำได้โดยใช้โมดูลตัวแยกสัญญาณที่ติดตั้งในหัวเชื่อมการเชื่อมด้วยลำแสงเลเซอร์หลายตัวเทียบเท่ากับการใช้แหล่งความร้อนหลายแหล่งในกระบวนการเชื่อม โดยการปรับการกระจายพลังงานของลำแสง ลำแสงที่ต่างกันสามารถบรรลุการทำงานที่แตกต่างกัน เช่น ลำแสงที่มีความหนาแน่นของพลังงานสูงกว่าเป็นลำแสงหลักที่รับผิดชอบในส่วนลึก การเชื่อมแบบเจาะ;ความหนาแน่นของพลังงานที่ต่ำกว่าของลำแสงสามารถทำความสะอาดและอุ่นพื้นผิวของวัสดุ และเพิ่มการดูดซับพลังงานของลำแสงเลเซอร์โดยวัสดุ

วัสดุเหล็กชุบสังกะสีความแข็งแรงสูงถูกนำมาใช้กันอย่างแพร่หลายในตัวถังรถยนต์เทคโนโลยีการเชื่อมด้วยลำแสงเลเซอร์หลายตัวสามารถปรับปรุงพฤติกรรมการระเหยของไอสังกะสีและพฤติกรรมไดนามิกของสระหลอมเหลวในกระบวนการเชื่อมแผ่นเหล็กชุบสังกะสี ปรับปรุงปัญหาการสปัตเตอร์ และเพิ่มความต้านทานแรงดึงของการเชื่อม

กระบวนการเชื่อมการบินด้วยเลเซอร์

เทคโนโลยีการเชื่อมด้วยเลเซอร์เป็นเทคโนโลยีการเชื่อมด้วยเลเซอร์แบบใหม่ซึ่งมีประสิทธิภาพการเชื่อมสูงและสามารถออกแบบได้อย่างอิสระหลักการพื้นฐานของการเชื่อมการบินด้วยเลเซอร์คือ เมื่อลำแสงเลเซอร์ตกกระทบบนกระจก X และ Y ของกระจกสแกน มุมของกระจกจะถูกควบคุมโดยการตั้งโปรแกรมอิสระเพื่อให้เกิดการโก่งตัวของลำแสงเลเซอร์ที่มุมใดก็ได้

การเชื่อมด้วยเลเซอร์แบบดั้งเดิมของตัวถังรถยนต์ส่วนใหญ่อาศัยการเคลื่อนที่แบบซิงโครนัสของหัวเชื่อมด้วยเลเซอร์ที่ขับเคลื่อนโดยหุ่นยนต์เชื่อมเพื่อให้ได้ผลการเชื่อมอย่างไรก็ตาม ประสิทธิภาพการเชื่อมของตัวถังรถยนต์ถูกจำกัดอย่างรุนแรงด้วยการเคลื่อนที่แบบลูกสูบซ้ำๆ ของหุ่นยนต์เชื่อม เนื่องจากมีรอยเชื่อมจำนวนมากและรอยเชื่อมยาวในทางตรงกันข้าม การเชื่อมด้วยเลเซอร์ฟลายอิ้งจำเป็นต้องปรับมุมของกระจกเพื่อให้เกิดการเชื่อมภายในช่วงที่กำหนดเท่านั้นดังนั้นเทคโนโลยีการเชื่อมด้วยการบินด้วยเลเซอร์จึงสามารถปรับปรุงประสิทธิภาพการเชื่อมได้อย่างมากและมีแนวโน้มการใช้งานในวงกว้าง

สรุปและโอกาส

ด้วยการพัฒนาของอุตสาหกรรมยานยนต์ เทคโนโลยีการเชื่อมตัวถังในอนาคตจะยังคงพัฒนาต่อไปในสองด้าน: กระบวนการเชื่อมและเทคโนโลยีอัจฉริยะ

ตัวถังรถยนต์โดยเฉพาะตัวถังรถยนต์พลังงานใหม่กำลังพัฒนาไปในทิศทางของน้ำหนักเบาโลหะผสมน้ำหนักเบา วัสดุคอมโพสิต และวัสดุที่แตกต่างกันจะถูกใช้กันอย่างแพร่หลายในตัวถังรถยนต์ กระบวนการเชื่อมด้วยเลเซอร์แบบธรรมดานั้นยากที่จะตอบสนองความต้องการในการเชื่อม ดังนั้นกระบวนการเชื่อมคุณภาพสูงและมีประสิทธิภาพจะกลายเป็นแนวโน้มการพัฒนาในอนาคต

ในช่วงไม่กี่ปีที่ผ่านมา กระบวนการเชื่อมด้วยเลเซอร์ที่เกิดขึ้นใหม่ เช่น การเชื่อมแบบสวิงด้วยเลเซอร์ การเชื่อมด้วยลำแสงเลเซอร์หลายตัว การเชื่อมด้วยเลเซอร์ฟลายอิ้ง ฯลฯ ถือเป็นการวิจัยทางทฤษฎีเบื้องต้นและการสำรวจกระบวนการในแง่ของคุณภาพการเชื่อมและประสิทธิภาพการเชื่อมในอนาคต มีความจำเป็นต้องรวมกระบวนการเชื่อมด้วยเลเซอร์ที่เกิดขึ้นใหม่เข้ากับวัสดุน้ำหนักเบาและฉากการเชื่อมวัสดุที่แตกต่างกันของตัวถังรถยนต์อย่างใกล้ชิด ดำเนินการวิจัยเชิงลึกเกี่ยวกับการออกแบบวิถีการสวิงลำแสงเลเซอร์ กลไกการทำงานของพลังงานลำแสงเลเซอร์หลายตัว และการปรับปรุงประสิทธิภาพการเชื่อมการบิน และสำรวจกระบวนการเชื่อมตัวถังรถยนต์น้ำหนักเบาที่เป็นผู้ใหญ่

เทคโนโลยีการเชื่อมด้วยเลเซอร์ของตัวถังรถยนต์ผสานรวมกับเทคโนโลยีอัจฉริยะอย่างล้ำลึกการรับรู้สถานะการเชื่อมด้วยเลเซอร์ของตัวถังรถยนต์แบบเรียลไทม์และการควบคุมค่าป้อนกลับของพารามิเตอร์กระบวนการมีบทบาทสำคัญในคุณภาพการเชื่อมเทคโนโลยีการเชื่อมด้วยเลเซอร์อัจฉริยะในปัจจุบันส่วนใหญ่จะใช้สำหรับการวางแผนและการติดตามวิถีก่อนการเชื่อม และการตรวจสอบคุณภาพหลังการเชื่อมในประเทศและต่างประเทศ การวิจัยเกี่ยวกับการตรวจจับข้อบกพร่องในการเชื่อมและการควบคุมการปรับตัวของพารามิเตอร์ยังอยู่ในระยะเริ่มต้น และเทคโนโลยีการควบคุมการปรับตัวของพารามิเตอร์กระบวนการเชื่อมด้วยเลเซอร์ไม่ได้ถูกนำมาใช้ในการผลิตตัวถังรถยนต์

ดังนั้น เมื่อพิจารณาถึงลักษณะการใช้งานของเทคโนโลยีการเชื่อมด้วยเลเซอร์ในกระบวนการเชื่อมตัวถังรถยนต์ ระบบตรวจจับอัจฉริยะสำหรับการเชื่อมด้วยเลเซอร์ที่มีเซ็นเซอร์หลายตัวขั้นสูงเป็นแกนหลักและระบบควบคุมหุ่นยนต์เชื่อมที่มีความเร็วสูงและมีความแม่นยำสูง พัฒนาขึ้นในอนาคตเพื่อให้มั่นใจในแบบเรียลไทม์และความแม่นยำของเทคโนโลยีการเชื่อมด้วยเลเซอร์อัจฉริยะทุกด้านเปิดลิงก์ "การวางแผนวิถีก่อนการเชื่อม – การควบคุมแบบปรับตัวด้วยพารามิเตอร์ของการตรวจจับคุณภาพการเชื่อมแบบออนไลน์หลังการเชื่อม" เพื่อให้มั่นใจในการประมวลผลคุณภาพสูงและมีประสิทธิภาพ

เวลาโพสต์: 16 ต.ค.-2023